División de la tarea en elementos Estudio de tiempos

Summary

TLDREl script proporciona una introducción detallada a la importancia de la división de tareas en elementos en el estudio de tiempos y la ingeniería industrial. Se discute cómo se puede dividir un proceso en secciones más pequeñas, denominadas elementos, para facilitar la observación, medición y análisis. Estas divisiones permiten un conocimiento más detallado de las operaciones y actividades de fabricación de un producto. El análisis se basa en criterios específicos, como el cambio de actividad o herramienta por parte del operario, para definir los puntos de corte entre elementos. A través de un ejemplo práctico de ensamblaje, se muestra cómo se identifican y registran estos elementos utilizando una plantilla descriativa. El objetivo es lograr una mayor eficiencia y estandarización en el proceso de producción, lo que es crucial para el análisis de tiempos y la mejora continua de procesos.

Takeaways

- 🔍 Identificar elementos: Se divide una tarea en elementos para facilitar la observación, medición y análisis detallados en un estudio de tiempos.

- 📏 Definición de elementos: Un elemento es una parte delimitada de una tarea seleccionada para medición y análisis, que se completa antes de comenzar una nueva actividad o tarea.

- ✅ Ventajas de los elementos: Permiten un conocimiento detallado de las operaciones y actividades en la fabricación, y actualización rápida en caso de cambios.

- 🛠️ Cambio de herramienta: Un criterio para definir el final de un elemento es cuando el operario suelta una herramienta y toma otra, indicando el comienzo de una nueva actividad.

- 🔄 Cambio de actividad: Otro criterio es el cambio de actividad, que marca el final de un elemento y el inicio de otro.

- 📋 Registro en plantilla: Se utiliza una plantilla para registrar los elementos y puntos de corte, ayudando a definir y documentar el proceso.

- 📈 Análisis de tiempos: El tiempo de cada elemento se registra y se utiliza para actualizar tablas de estudio de tiempos y mejorar la eficiencia del proceso.

- 🔬 Observación detallada: Es crucial observar el proceso y actividades del operario para identificar los puntos de corte y los cambios de actividad.

- 📹 Grabación de video: Grabar videos del proceso es útil para analizar y entender mejor los elementos y el flujo de trabajo.

- 🔁 Repetición de actividades: En el ensamblaje, se pueden tener elementos que consisten en actividades repetitivas, que se consideran un solo elemento completo.

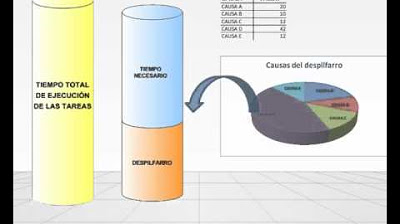

- 📈 Sumatoria de tiempos: La suma de los tiempos parciales de cada elemento debería corresponder al tiempo total del proceso completo.

Q & A

¿Qué es un estudio de tiempos y cómo se relaciona con la división de tareas en elementos?

-Un estudio de tiempos es una técnica utilizada en ingeniería industrial para medir y analizar el tiempo que se tarda en realizar tareas específicas. La división de tareas en elementos es una de las primeras etapas de este estudio, donde se divide una tarea en pequeñas secciones o bloques para un análisis más detallado y para facilitar la observación, medición y análisis de cada parte del proceso.

¿Cuál es el objetivo principal de dividir una tarea en elementos en un estudio de tiempos?

-El objetivo principal es definir las tareas en secciones más pequeñas para realizar un estudio más detallado, lo que permite identificar cada una de esas piezas, calcular su tiempo y actualizar la información en caso de cambios en el proceso, como cambios de herramienta, maquinaria o materia prima.

¿Cómo se define un elemento en un estudio de tiempos?

-Un elemento se define como la parte delimitada de una tarea definida que se selecciona para facilitar la observación, la medición y el análisis. Se identifica a través de un punto de corte, que es donde termina un elemento y comienza el siguiente. Esto se basa en criterios como un cambio de actividad, tarea o operación, o cuando el operario suelta una herramienta o material y selecciona otro.

¿Por qué es importante no extremar en la cantidad de elementos en un estudio de tiempos?

-Es importante no extremar en la cantidad de elementos porque puede llevar a una sobrecarga de información que no es útil para el análisis. Demasiados elementos muy pequeños o micro tiempos pueden dificultar la comprensión del proceso, mientras que pocos elementos pueden no proporcionar un análisis lo suficientemente detallado para ser útil.

¿Cómo se utiliza una plantilla para definir los elementos y puntos de corte en un estudio de tiempos?

-Una plantilla se utiliza para definir descriptivamente cada elemento y sus puntos de corte. Incluye un encabezado con información sobre el proceso y luego se detallan cada uno de los elementos con su descripción, el momento en que termina uno y comienza otro, y una flecha o indicación visual que representa el proceso que se está describiendo.

¿Cómo se identifica visualmente el cambio de elemento en el proceso de ensamblaje mostrado en el video?

-Se identifica visualmente el cambio de elemento cuando el operario suelta una herramienta, cambia de actividad, o realiza una acción distinta a la anterior, como seleccionar otro material o herramienta. Estos cambios de actividad son los puntos de corte que marcan el final de un elemento y el comienzo del siguiente.

¿Qué es el remachado y cómo se utiliza en el proceso de ensamblaje mostrado en el video?

-El remachado es un proceso de unión de piezas mediante el uso de un remache, que es una pequeña porción de metal que se suelda para unir dos piezas. En el video, se utiliza para unir las piezas del producto, como se muestra cuando el operario realiza el ensamblaje de las partes del marco y las aletas.

¿Cómo se realiza el ajuste manual del panel de aletas en el proceso descrito?

-El ajuste manual del panel de aletas implica una alineación y verificación del panel para asegurar la calidad. Se realiza sujetando una palanca de accionamiento, colocando un remache plástico y luego usando un martillo para ajustar y asegurar el panel en su posición correcta.

null

-null

¿Cuál es la importancia de la estandarización en el proceso de ensamblaje descrito en el video?

-La estandarización es crucial en el proceso de ensamblaje porque establece un método de trabajo establecido y eficiente. Permite que los operarios realicen tareas de manera consistente, lo que mejora la calidad y la productividad, y facilita el análisis y la mejora continua del proceso.

¿Cómo se realiza la prueba de accionamiento mecánico al final del proceso de ensamblaje?

-La prueba de accionamiento mecánico implica verificar que el producto funcione correctamente. Una vez que el operario ha completado el ensamblaje y los ajustes, realiza pruebas para asegurarse de que el producto esté operando bien. Si el producto pasa la prueba, se almacena en un lugar designado, como una canasta o un carro.

¿Por qué es fundamental grabar los vídeos del proceso en un estudio de tiempos?

-Grabar los vídeos del proceso es fundamental porque proporciona una visualización detallada de las actividades que se realizan. Esto permite a los analistas de tiempos observar y analizar cada paso del proceso, identificar mejor los puntos de corte entre elementos, y comprender cómo se pueden mejorar la eficiencia y la productividad.

Outlines

This section is available to paid users only. Please upgrade to access this part.

Upgrade NowMindmap

This section is available to paid users only. Please upgrade to access this part.

Upgrade NowKeywords

This section is available to paid users only. Please upgrade to access this part.

Upgrade NowHighlights

This section is available to paid users only. Please upgrade to access this part.

Upgrade NowTranscripts

This section is available to paid users only. Please upgrade to access this part.

Upgrade NowBrowse More Related Video

Como mejorar la productividad industrial

HISTORIA DE LA INGENIERÍA INDUSTRIAL

GENERALIDADES DE LEUCOCITOS | HEMATOLOGÍA

Principales Aportes de Frederick Winslow Taylor a la Ingeniería industrial

Escuela Científica de la Administración Primera Parte (Taylor y sus Aportaciones)

📌 CURSO GRATIS ✅ PLANNER 2024 | Organiza tus Proyectos y Tareas

5.0 / 5 (0 votes)