¿Cómo balancear las líneas de producción reduciendo las estaciones de trabajo?

Summary

TLDREn este video, se explica un método para equilibrar líneas de producción industriales, distinguiendo entre manuales, automatizadas y semiautomáticas. Se enfoca en el método semiautomático, que depende de la organización basada en tiempos de operación de trabajadores y maquinaria. Se establece una red de precedencia y se calcula el tiempo de ciclo de operación. El objetivo es minimizar el número de estaciones de trabajo, identificando el peso posicional de actividades para ordenar y reducir estaciones, manteniendo un tiempo de trabajo cercano al ciclo establecido de 7.2 minutos.

Takeaways

- 🔧 La producción en línea se clasifica en tres tipos: manual, automatizada y semiautomatizada.

- 👷 En la producción manual, los operadores realizan todos los ajustes mecánicos.

- 🤖 Las líneas de producción automatizadas utilizan computadoras para realizar los movimientos mecánicos.

- 🤹♂️ La producción semiautomatizada combina la manipulación del operario y el trabajo de maquinaria.

- 📈 El método de balanceo de líneas se enfoca en la organización y tiempos de operación de trabajadores y maquinaria.

- 📊 Se busca minimizar el número de estaciones de trabajo para balancear una línea de producción.

- 📝 Se establece una red de precedencia para determinar el orden de las actividades en la línea de producción.

- ⏱ Se calcula el tiempo de ciclo de operación considerando la cantidad de piezas, tiempo y eficiencia.

- 📊 El peso posicional de cada actividad se determina considerando los tiempos de todas las actividades relacionadas.

- 🔄 Se ordenan las actividades de mayor a menor según su peso posicional para reducir el número de estaciones.

- 🔄 Se establecen las estaciones de trabajo considerando un tiempo máximo de 7.2 minutos para no superar el ciclo de operación.

Q & A

¿Qué son las líneas de producción y cuáles son sus tipos principales?

-Las líneas de producción son sistemas o estructuras de manufactura que organizan el proceso para generar un producto o servicio. Existen tres tipos principales: manual, donde los operadores realizan el 100% de los ajustes mecánicos; automatizadas, donde las computadoras realizan los movimientos mecánicos; y semiautomatizadas, que combinan la manipulación del operario y el trabajo de maquinaria.

¿Cuál es el objetivo del método de balanceo de líneas de producción que se describe en el guion?

-El objetivo del método es reducir el número de estaciones de trabajo para balancear una línea de producción, buscando que las actividades se desarrollen en un tiempo muy parecido y trabajar en armonía dentro del tiempo ciclo de operación.

¿Cómo se determina el tiempo ciclo de operación en el proceso descrito?

-Se establece considerando un tiempo total en minutos, dividido entre el número de piezas, y se ajusta por una eficiencia determinada. Por ejemplo, 480 minutos entre 60 piezas y una eficiencia del 90% resulta en un tiempo ciclo de 7.2 minutos por pieza.

¿Qué es el peso posicional y cómo se calcula para cada actividad en el método de balanceo?

-El peso posicional es una medida que se calcula considerando los tiempos de todas las actividades que tienen relación con una actividad específica, tanto hacia adelante como hacia atrás en la red de precedencia. Se suma el tiempo de las actividades que están directamente relacionadas con la actividad en cuestión.

¿Cómo se decide qué actividades se incluyen en una estación de trabajo durante el balanceo de la línea de producción?

-Se decide en base al peso posicional de las actividades y se ordenan de mayor a menor. Se comienza a agrupar actividades, asegurándose de que la suma de sus tiempos no sobrepase el tiempo ciclo de 7.2 minutos, con el fin de no reducir el número de estaciones de trabajo.

¿Qué significa 'precedencia' en el contexto de las líneas de producción y cómo se establece?

-La precedencia indica la secuencia en la que deben realizarse las actividades, es decir, qué actividad se debe realizar antes de otra. Se establece con ayuda de nodos y conectores que representan la secuencia de las tareas en la línea de producción.

¿Cómo se define el primer hito en la red de precedencia?

-El primer hito es el nodo que no tiene ningún predecesor, es decir, la actividad que inicia el proceso y no depende de ninguna otra actividad previa para comenzar.

¿Cuál es la importancia de la eficiencia en el cálculo del tiempo ciclo de operación?

-La eficiencia es un factor que se utiliza para ajustar el tiempo total de operación, considerando que no todo el tiempo disponible se utiliza de manera efectiva en el proceso productivo. Un tiempo de eficiencia del 90% significa que solo el 90% del tiempo total se usa para la producción.

¿Por qué es necesario minimizar el número de estaciones de trabajo en el balanceo de líneas de producción?

-Minimizar el número de estaciones de trabajo puede mejorar la eficiencia y la productividad de la línea de producción, reduciendo costos y mejorando el flujo de trabajo, siempre que se mantenga un tiempo de trabajo por estación que no supere el tiempo ciclo de operación.

¿Cómo se determina el tiempo de duración de cada actividad en el balanceo de la línea de producción?

-El tiempo de duración de cada actividad se determina mediante la observación y medición del tiempo que toma cada operador o máquina para completar una tarea específica en la línea de producción.

Outlines

Cette section est réservée aux utilisateurs payants. Améliorez votre compte pour accéder à cette section.

Améliorer maintenantMindmap

Cette section est réservée aux utilisateurs payants. Améliorez votre compte pour accéder à cette section.

Améliorer maintenantKeywords

Cette section est réservée aux utilisateurs payants. Améliorez votre compte pour accéder à cette section.

Améliorer maintenantHighlights

Cette section est réservée aux utilisateurs payants. Améliorez votre compte pour accéder à cette section.

Améliorer maintenantTranscripts

Cette section est réservée aux utilisateurs payants. Améliorez votre compte pour accéder à cette section.

Améliorer maintenantVoir Plus de Vidéos Connexes

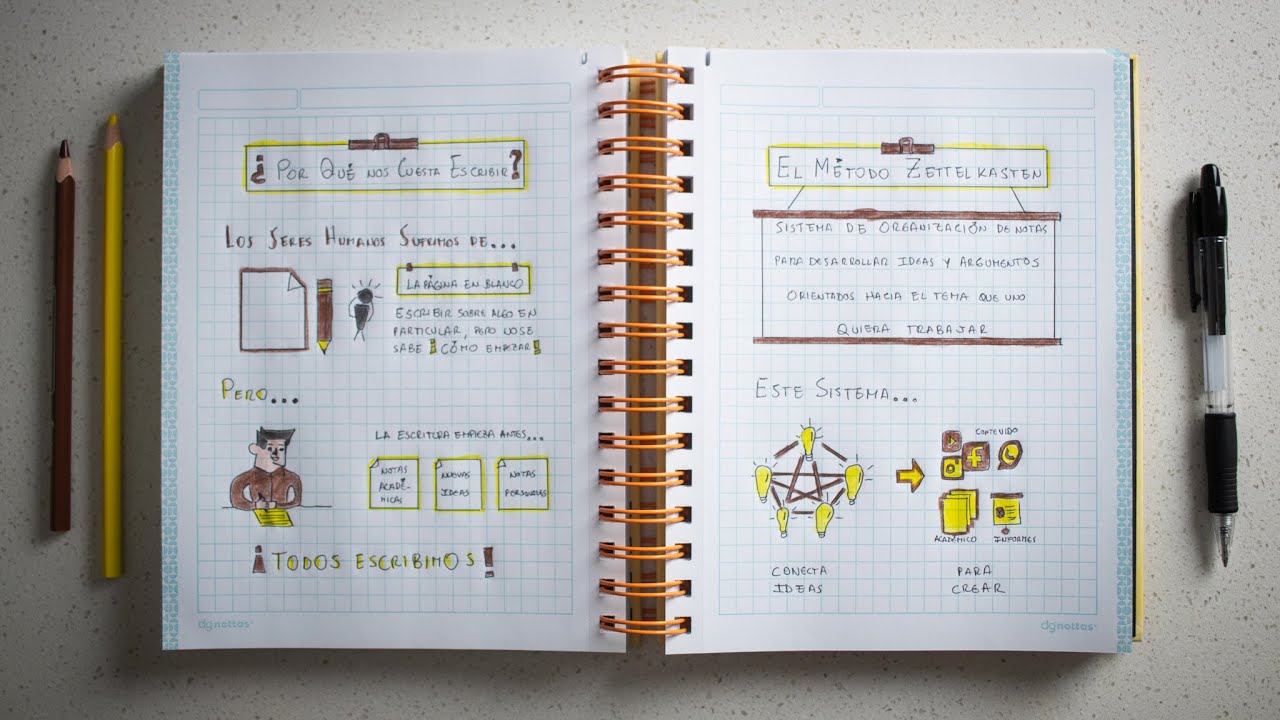

EL MÉTODO ZETTELKASTEN de Sönke Ahrens (Resumen del Libro y Cómo Tomar Notas o Apuntes Efectivos)

triangulo de fuerzas grafico y analítico

Herramientas Manuales 1 1

EOP (Cantidad óptima de producción). Teoría y ejercicio en Excel.

Costos 1

KOTLER CAPÍTULO 8 😊 (8.4) | Cómo CLASIFICAR en MARKETING los PRODUCTOS Y SERVICIOS | Libro Resumen

5.0 / 5 (0 votes)