Curso Instrumentacion Industrial. Conceptos basicos. Tema 1.3. P2

Summary

TLDREl video explica el proceso histórico y técnico de los controladores industriales, destacando su evolución desde el control manual basado en la intuición hasta la automatización avanzada. Se abordan los tipos de control, como el proporcional, integral y derivativo, así como su aplicación práctica en sistemas industriales. A través de ejemplos, se explica cómo estos controladores ajustan variables de proceso y mantienen condiciones deseadas. También se discute la importancia de los controladores combinados y la necesidad de medición para una mejora continua en los sistemas de control industrial.

Takeaways

- 😀 Los primeros sistemas de control industrial se basaban en la intuición y experiencia de los operarios.

- 😀 A medida que aumentó la demanda de calidad, se desarrollaron teorías y sistemas automatizados para el control de procesos.

- 😀 El controlador es un dispositivo que compara una variable de proceso con un valor deseado, llamado set point, y ajusta el proceso en consecuencia.

- 😀 Los controladores industriales pueden ser microcontroladores, PLC (Controladores Lógicos Programables) o basados en PC.

- 😀 El objetivo de un controlador es ajustar el estado de un proceso para mantenerlo en el valor deseado (set point).

- 😀 El control en bucle cerrado funciona ajustando el proceso en función de la diferencia entre el valor actual y el set point.

- 😀 Los tipos de control incluyen: abierto, cerrado, proporcional (P), integral (I), derivativo (D) y combinaciones como PID (P+I+D).

- 😀 El control proporcional ajusta la señal de salida de forma proporcional al error entre el valor actual y el set point.

- 😀 El control integral elimina el error acumulado a lo largo del tiempo, eliminando el offset y logrando un ajuste preciso.

- 😀 El control derivativo responde al ritmo de cambio del error, permitiendo una corrección más rápida en situaciones de variación abrupta.

- 😀 El uso combinado de control proporcional, integral y derivativo (PID) proporciona un control más estable y eficiente en sistemas industriales complejos.

Q & A

¿Cómo se controlaban los procesos en los inicios de la era industrial?

-En los inicios de la era industrial, el control de los procesos se realizaba mediante tanteos basados en la intuición y la experiencia acumulada por los operarios, quienes eran el instrumento de control principal.

¿Qué motivó el desarrollo de teorías para el control automatizado?

-El aumento en la demanda de productos de mayor calidad llevó al desarrollo de teorías para el control automatizado, lo que permitió mejorar la precisión y eficiencia de los procesos industriales.

¿Cuál es la función de un controlador en un sistema industrial?

-Un controlador compara el valor de una variable de proceso con un valor deseado o 'set point', y genera una señal de salida para ajustar el proceso y reducir el error, ejecutando acciones correctivas.

¿Qué tipos de controladores existen en los sistemas industriales?

-Existen varios tipos de controladores, incluyendo controladores de procesos basados en microprocesadores, controladores lógicos programables (PLC), y control por computadora basado en sistemas de adquisición de datos.

¿Cuál es la diferencia entre un microcontrolador y un PLC?

-Aunque el microcontrolador era comúnmente utilizado en el pasado, el PLC ha ido desplazando a los microcontroladores debido a su mayor flexibilidad y capacidad para controlar sistemas más complejos.

¿Cómo contribuye la combinación de PLC y PC al control industrial?

-La combinación de PLC y PC permite que una computadora común se utilice como controlador industrial, no solo para un proceso específico, sino para toda una planta con múltiples procesos, lo que mejora la gestión y control global.

¿En qué consiste el control 'on-off'?

-El control 'on-off' es un sistema donde la señal de salida del controlador tiene solo dos estados: encendido o apagado, como en el caso de un termostato que regula el encendido o apagado de un calentador.

¿Cómo funciona el control proporcional?

-El control proporcional ajusta la posición de una válvula de manera continua y lineal en función del error entre el valor deseado y el real de una variable de proceso, buscando mantener la variable controlada dentro de un rango específico.

¿Qué problema tiene el control proporcional en sistemas dinámicos?

-El control proporcional no puede eliminar completamente el error en sistemas donde las variables de entrada cambian significativamente, lo que puede generar una desviación constante entre el valor deseado y el alcanzado, conocida como 'offset'.

¿En qué consiste el control integral y cómo se diferencia del control proporcional?

-El control integral actúa sobre el error a una velocidad constante para eliminarlo por completo, a diferencia del control proporcional, que simplemente ajusta la válvula en relación con el error. El control integral no presenta el problema de 'offset'.

¿Qué función cumple el control derivativo en un sistema de control?

-El control derivativo ajusta la válvula según la velocidad de cambio de la variable de proceso, es decir, cuanto más rápido sea el cambio, mayor será la corrección aplicada, lo que permite una respuesta más rápida a variaciones del proceso.

¿Por qué es común utilizar combinaciones de algoritmos de control?

-En muchas aplicaciones, no se utiliza un solo tipo de algoritmo de control, sino combinaciones de ellos (proporcional-integral, proporcional-derivativo, etc.) para obtener una regulación más precisa y eficiente en sistemas complejos.

Outlines

此内容仅限付费用户访问。 请升级后访问。

立即升级Mindmap

此内容仅限付费用户访问。 请升级后访问。

立即升级Keywords

此内容仅限付费用户访问。 请升级后访问。

立即升级Highlights

此内容仅限付费用户访问。 请升级后访问。

立即升级Transcripts

此内容仅限付费用户访问。 请升级后访问。

立即升级浏览更多相关视频

1.10 Tecnologías de Automatización Distintas a los Robots Industriales

👨💻CURSO DE PLC BÁSICO - ALLEN BRADLEY [GRATIS] #1 👉 Introducción al PLC

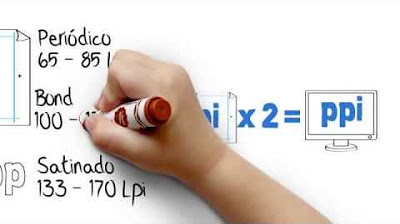

El proceso de "Las Artes Gráficas" animado por SDQ Training Center

Inca Kola: así se embotella su gaseosa en la planta de Pucusana

Tema 2. EL PROCESO DE ATENCIÓN DE ENFERMERÍA (PAE)

Telefonistas

5.0 / 5 (0 votes)