análisis de la operación

Summary

TLDREl ingeniero Manuel Hernández presenta un análisis exhaustivo de operaciones, destacando su importancia en la industria para mejorar la productividad y reducir costos. A través de nueve enfoques, aboga por cuestionar la necesidad de cada operación, optimizar el diseño de productos, y seleccionar adecuadamente los materiales. Además, enfatiza la relevancia de modernizar procesos de manufactura y mantener condiciones de trabajo óptimas. La clave radica en la mejora continua y en adaptar las prácticas tradicionales a las nuevas tecnologías, fomentando un ambiente de trabajo más eficiente y efectivo.

Takeaways

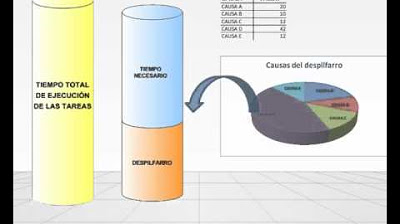

- 😀 El análisis de operaciones es esencial para estudiar elementos productivos y no productivos con el fin de mejorar la productividad.

- 📊 Este procedimiento no solo se aplica a nuevas empresas, sino también a centros de trabajo ya existentes para optimizar sus procesos.

- ❓ Es crucial plantear preguntas sobre la necesidad de cada operación, el diseño y las tolerancias de los productos.

- 🔄 La finalidad de la operación es prioritaria; a veces, eliminar o combinar operaciones puede ser más efectivo que mejorarlas.

- 🛠️ El diseño de la pieza es fundamental; muchas mejoras provienen de revisar y optimizar el diseño inicial del producto.

- 📏 Las tolerancias y especificaciones deben ser analizadas para asegurarse de que no sean más estrictas de lo necesario.

- 📦 La selección adecuada de materiales y proveedores puede mejorar la eficiencia y reducir costos en la operación.

- ⚙️ Es importante estar al tanto de las nuevas tecnologías de manufactura para modernizar los procesos productivos.

- 🏭 La configuración y preparación de máquinas deben optimizarse para facilitar cambios rápidos entre diferentes modelos de producción.

- 🚚 El manejo eficiente de materiales es clave para minimizar tiempos de transporte y maximizar la productividad en la planta.

Q & A

¿Cuál es el propósito principal del análisis de operaciones en ingeniería industrial?

-El propósito principal es estudiar todos los elementos productivos y no productivos de una operación para aumentar la productividad, reducir costos y mejorar la calidad.

¿Por qué es importante formular preguntas durante el análisis de operaciones?

-Es crucial formular preguntas para entender la necesidad de cada operación, identificar posibles mejoras y asegurar que se están utilizando los recursos de manera eficiente.

¿Cuáles son los enfoques discutidos en el análisis de operaciones?

-Los enfoques incluyen la finalidad de la operación, el diseño de la pieza, tolerancias y especificaciones, materiales y materias primas, procesos de manufactura, preparación de herramientas, condiciones de trabajo, manejo de materiales y distribución del equipo de planta.

¿Cómo puede la eliminación de operaciones innecesarias beneficiar la productividad?

-Eliminar operaciones innecesarias simplifica el proceso, reduce el tiempo y los costos asociados, permitiendo un enfoque más eficiente en las operaciones restantes.

¿Qué papel juegan las tolerancias en el análisis de operaciones?

-Las tolerancias determinan la calidad del producto; un análisis adecuado puede llevar a ajustar estas tolerancias, mejorando así los procesos sin comprometer la calidad.

¿Por qué es importante la elección del material en el análisis de operaciones?

-Elegir el material adecuado puede optimizar los procesos productivos, influir en costos, y mejorar la calidad y la sostenibilidad de los productos fabricados.

¿Qué es la metodología SMED y por qué es relevante?

-SMED, o cambio rápido de herramientas, es una técnica que busca reducir el tiempo de cambio entre la producción de diferentes modelos, aumentando la eficiencia de la producción.

¿Cómo pueden las condiciones de trabajo impactar la productividad de los operarios?

-Mejorar las condiciones de trabajo, como iluminación, ruido y temperatura, puede aumentar la comodidad y efectividad de los operarios, lo que se traduce en mayor productividad.

¿Qué se debe considerar al manejar materiales en una planta?

-Es esencial evaluar la eficiencia en la manipulación de materias primas y productos terminados, incluyendo el uso de montacargas y las rutas de transporte, para minimizar daños y pérdidas de tiempo.

¿Qué importancia tiene la distribución del equipo en una planta?

-La distribución del equipo es crucial para asegurar un flujo de trabajo eficiente. Una buena distribución puede reducir los desplazamientos innecesarios y mejorar la comunicación entre diferentes áreas.

Outlines

此内容仅限付费用户访问。 请升级后访问。

立即升级Mindmap

此内容仅限付费用户访问。 请升级后访问。

立即升级Keywords

此内容仅限付费用户访问。 请升级后访问。

立即升级Highlights

此内容仅限付费用户访问。 请升级后访问。

立即升级Transcripts

此内容仅限付费用户访问。 请升级后访问。

立即升级浏览更多相关视频

La Lucha por la Productividad ha comenzado

RESUMEN ANIMADO 📖 LA META, UN PROCESO DE MEJORA CONTINUA + LIBRO GRATIS

Como mejorar la productividad industrial

CANVAS Estructura de costos - Formato inclusivo

¿Qué es la AUTOMATIZACIÓN INDUSTRIAL? | Curso de Automatizacion Industrial #1

🧐 ¿Qué son y cómo se hacen los ESTUDIOS DE MÉTODOS? - Definición del ESTUDIO DEL TRABAJO

5.0 / 5 (0 votes)